Výběr správného nástroje pro obrábění desek plošných spojů (DPS) představuje jeden z nejdůležitějších kroků v procesu výroby elektronických zařízení. Tento výběr zásadně ovlivňuje nejen výslednou kvalitu produktu, ale také efektivitu výrobního procesu, ekonomiku provozu a dlouhodobou spolehlivost celého zařízení. V praxi špatná volba nástroje často vede ke zvýšeným výrobním nákladům, vzniku zmetků, nutnosti reklamací, zbytečnému prostojům a v krajním případě může způsobit i poškození nákladných výrobních strojů či narušení výrobního harmonogramu. V prostředí moderní výroby, kde každá minuta znamená peníze a konkurence je nemilosrdná, je správné rozhodnutí o výběru nástroje klíčové. Proto je nezbytné před samotným nákupem důkladně promyslet několik zásadních otázek, které vám pomohou eliminovat rizika a maximalizovat přínosy.

1. Jaký materiál DPS budu obrábět?

Materiál, ze kterého je DPS vyrobena, zásadně ovlivňuje volbu vhodného nástroje. Nejčastěji se setkáváme s materiálem FR4 (sklolaminát s epoxidovou pryskyřicí), který je standardem v elektronickém průmyslu díky své univerzálnosti a dobrým mechanickým i elektrickým vlastnostem. Nicméně v praxi se můžete setkat i s DPS na bázi hliníku (pro LED aplikace), keramiky (pro vysokofrekvenční nebo výkonové aplikace) nebo flexibilního polyimidu (pro flexibilní elektroniku). Každý z těchto materiálů má odlišné mechanické vlastnosti – tvrdost, abrazivitu, tepelnou vodivost, křehkost apod. Pro obrábění tvrdých a abrazivních materiálů, jako je keramika nebo hliníkové jádro, je nutné použít tvrdokovové frézy s odolným povlakem (například diamantovým), které zajistí dlouhou životnost ostří a minimalizují riziko předčasného opotřebení. U měkčích materiálů, jako je FR4, postačí kvalitní tvrdokovové nástroje bez speciálního povlaku. Výběr správného nástroje podle materiálu je zásadní pro dosažení optimálního výsledku a minimalizaci výrobních problémů.

2. Jakou operaci budu provádět?

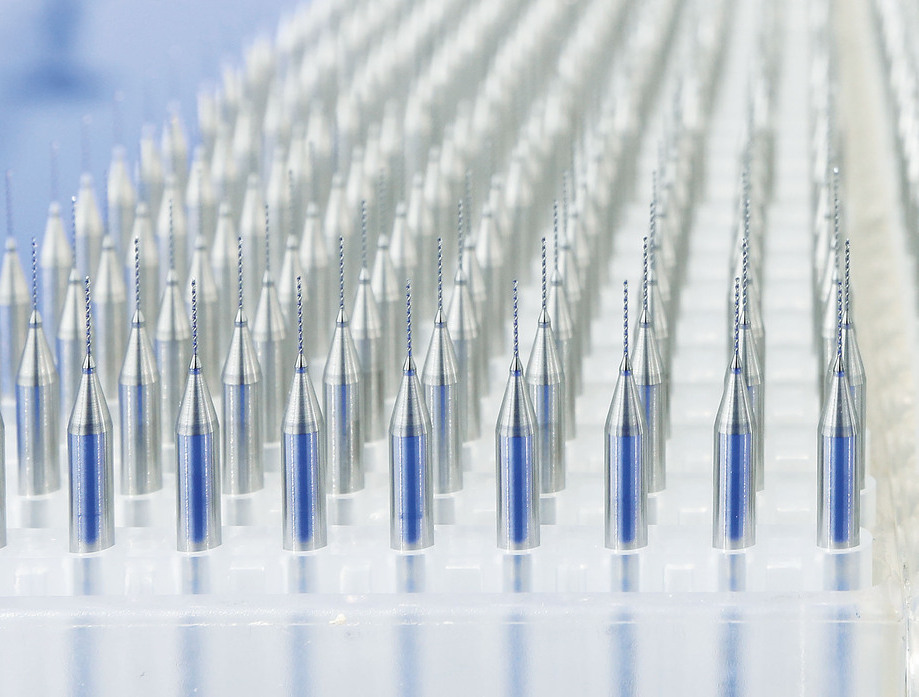

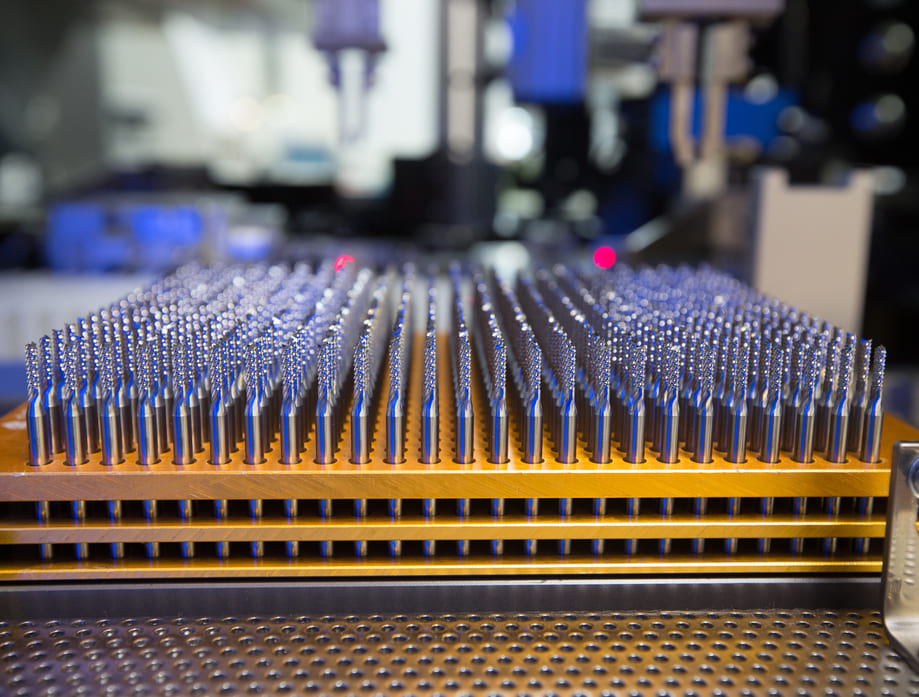

Obrábění DPS zahrnuje širokou škálu operací – od vrtání otvorů pro vývody součástek, přes frézování oddělovacích drážek (routování, depanelizace), gravírování označení, až po tvorbu složitých kontur a výřezů. Každá z těchto operací vyžaduje specifický typ nástroje. Například pro frézování cest a kontur se běžně používají „V-shape“ frézy, pro vrtání jemných otvorů mikrovrtáky s vysokou přesností, pro depanelizaci speciální frézy s optimalizovanou geometrií a nízkým třením, které minimalizují vznik otřepů. Univerzální nástroj pro všechny operace neexistuje – správný výběr znamená vyšší kvalitu, nižší opotřebení nástrojů a menší riziko poškození DPS.

3. Jaké jsou požadované rozměry a tolerance?

V oblasti elektroniky je preciznost naprosto zásadní. Každý nástroj musí být zvolen s ohledem na požadované rozměry a tolerance – zejména řezný průměr (D1), průměr stopky (D2), délku břitu (L2) a celkovou délku (L1). Pro jemné detaily, jako jsou mikrootvory pro SMD součástky nebo mikroprocesory, je nutné použít nástroje s malým průměrem a vysokou přesností. Tyto nástroje však kladou vyšší nároky na stabilitu stroje a přesnost upnutí. Pro hrubší operace, jako je dělení panelů, jsou vhodnější nástroje s větším průměrem, které zajistí vyšší stabilitu a životnost. Nedodržení požadovaných rozměrů může vést k nevyhovujícímu osazení součástek, což je z pohledu výrobce velmi nežádoucí.

4. Jaké jsou vaše priority: rychlost výroby, kvalita nebo cena?

Každý výrobní projekt má své specifické priority. Pokud je klíčová rychlost a nízké náklady (například u sériové výroby spotřební elektroniky), je vhodné volit nástroje s ohledem na cenu za řeznou hranu a životnost. U projektů s maximálními požadavky na kvalitu a přesnost (například v leteckém nebo zdravotnickém průmyslu) je naopak vhodné investovat do špičkových precizních nástrojů, které zajistí opakovatelné výsledky i při dlouhodobém používání. Správné nastavení priorit pomáhá optimalizovat výrobní proces a minimalizovat ztráty.

5. Je potřeba speciální povlak nebo tvrdokovový materiál?

Povlakované nástroje (např. DC nebo ULF) vykazují výrazně vyšší odolnost vůči opotřebení a tření, což je nezbytné zejména při obrábění tvrdých nebo abrazivních materiálů a při vysokorychlostním obrábění. Povlak funguje jako ochranná vrstva, která prodlužuje životnost nástroje a zlepšuje kvalitu obráběného povrchu. U běžných aplikací na FR4 může být dostatečný kvalitní tvrdokov bez povlaku, ale pro náročnější aplikace je povlak téměř nezbytný.

6. Odpovídají parametry nástroje vašemu stroji a softwaru CAM/CNC?

Před nákupem je nutné ověřit, zda rozměr stopky a geometrie nástroje odpovídají upínacím možnostem vašeho stroje. Dále je důležité zkontrolovat kompatibilitu s používaným CAM/CNC softwarem – některé programy umožňují detailní nastavení parametrů nástroje, jako je šířka břitu, počet průchodů, rychlost posuvu nebo výška zdvihu. Nesprávná volba může vést k vibracím, špatné kvalitě řezu, nadměrnému opotřebení nástroje nebo dokonce poškození stroje.

7. Jsou splněny technologické limity panelu/DPS?

Při výběru nástroje je nutné zohlednit technologická omezení konkrétní DPS – například tloušťku desky, minimální vzdálenosti mezi spoji a drážkami, možnosti depanelizace, způsob osazování součástek a požadavky na následné testování. Některé technologie vyžadují specifické tvary hran, přesnost otvorů nebo speciální úpravy okrajů. Ignorování těchto limitů může vést k nevratným škodám na celé sérii desek a výraznému prodražení výroby.

Závěrem:

Výběr správného nástroje pro obrábění DPS je komplexní a odborný proces, který vyžaduje hluboké znalosti materiálů, obráběcích technologií i konkrétní výrobní problematiky. Doporučuje se konzultovat výběr s odborníky nebo přímo s dodavateli nástrojů, kteří často poskytují technickou podporu a pomohou optimalizovat volbu pro konkrétní aplikaci. Investice do kvalitního nástroje se vždy vrátí v podobě vyšší produktivity, nižší zmetkovitosti a spokojených zákazníků. Výběr správného nástroje je tedy nejen otázkou okamžité úspory, ale i strategickou investicí do budoucnosti vaší výroby.